Wirtschaftlicher Verschleißschutz

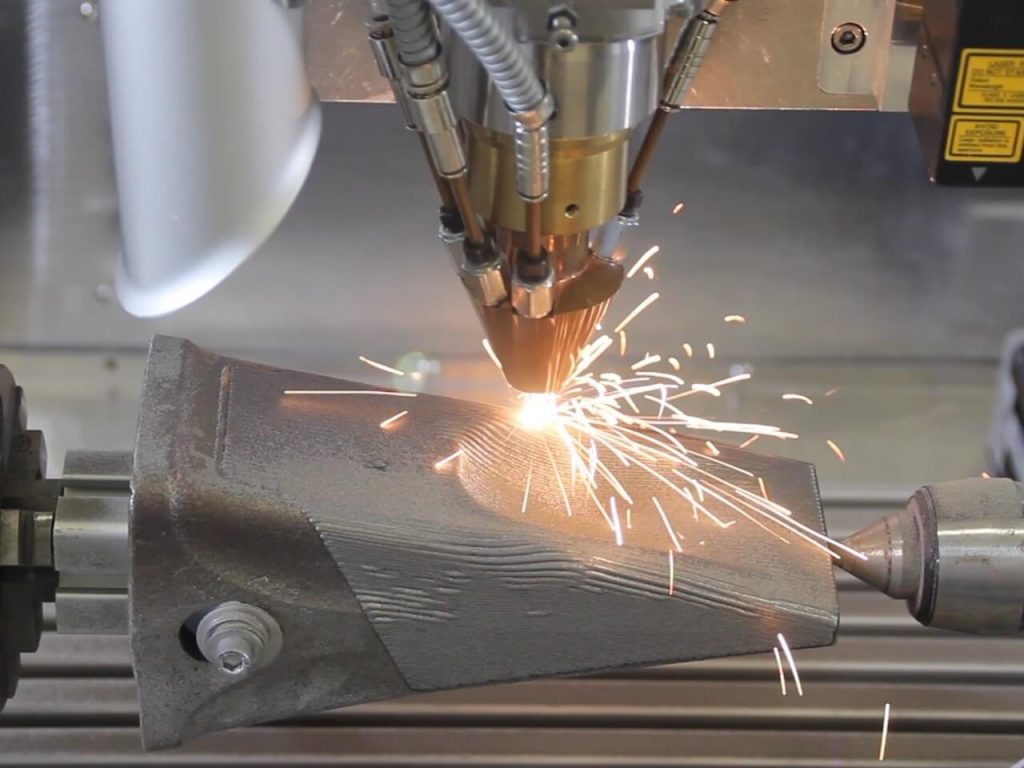

Die Vorteile von LMD-gefertigten Verschleißschutzschichten sind seit langem bekannt und werden in vielfältigen Anwendungen genutzt. Solche Laser-Cladding-Beschichtungen werden in LUNOVU LMD-Maschinen auf kleinen bis sehr großen Bauteilen durchgeführt, sowohl in robotergeführten wie auch in Portalanlagen.

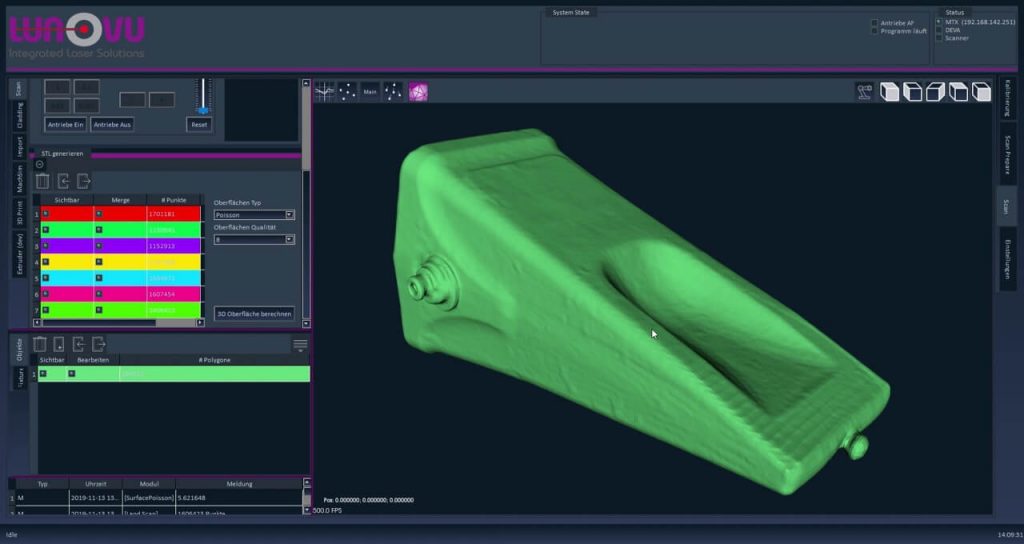

Scan-basiertes 3D Laser Cladding ohne CAD-Daten

Dreidimensionale Freiformflächen, die nicht oder nur unzureichend durch CAD-Daten dokumentiert sind, erfordern in konventionellen LMD/Laser Cladding-Systemen eine mühsame und zeitraubende manuelle Programmierung. Das stellt bei komplexen 3D-Oberflächen oftmals die Wirtschaftlichkeit in Frage. LUNOVU LMD-Systeme scannen dagegen zu beschichtende Bauteilflächen direkt in der Maschine, und erlauben es dem Bediener, mit nur wenigen Mausklicks die Beschichtungsbereiche zu definieren. Alles weitere erledigt das intelligente LMD-System: die Berechnung der 3D-Werkzeugbahnen, die genau der Kontur des Bauteils folgen, die Visualisierung auf dem PC und schließlich die Erzeugung des CNC- oder Roboterprogramms.

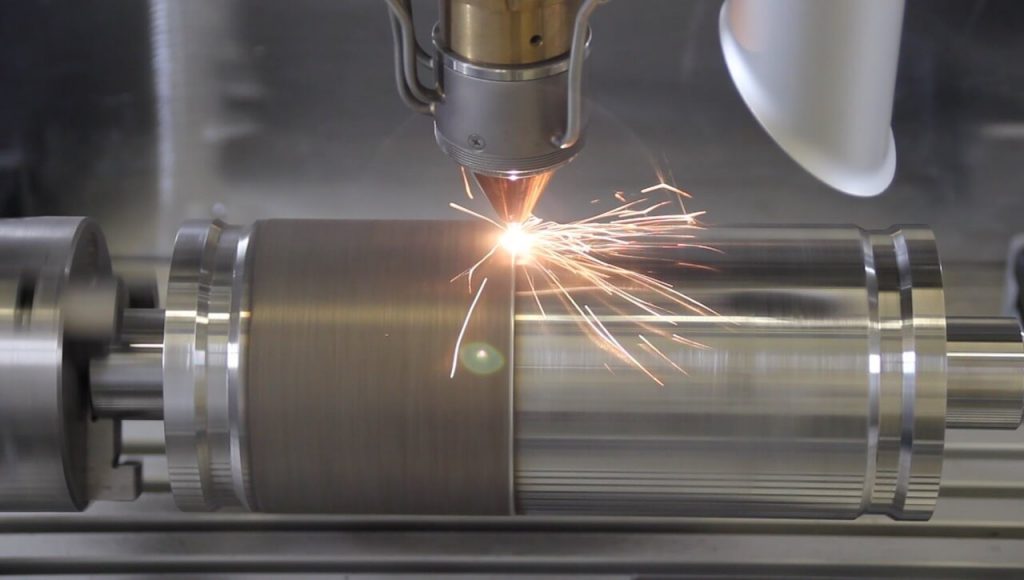

Sensor-Assistenz beim Laser Cladding

In vielen Fällen ist die komplette 3D-Erfassung eines Bauteils nicht nötig. Dennoch ist es oft sinnvoll, die Position der Cladding-Bahnen automatisch an die Geometrie eines Bauteils anpassen zu lassen. Beispiele dafür sind große Bauteile, an denen sich durch Wärmeausdehnung die tatsächliche Bearbeitungsposition verändert, oder solche Komponenten, die nicht exakt nach CAD-Vorgaben gefertigt sind. Die LunoCLAD-Lösung ermöglicht es, mittels einer optischen Sensorik für Ihr spezifisches Bauteil Beschichtungen exakt entlang geometrischer Merkmale wie Kanten durchzuführen.

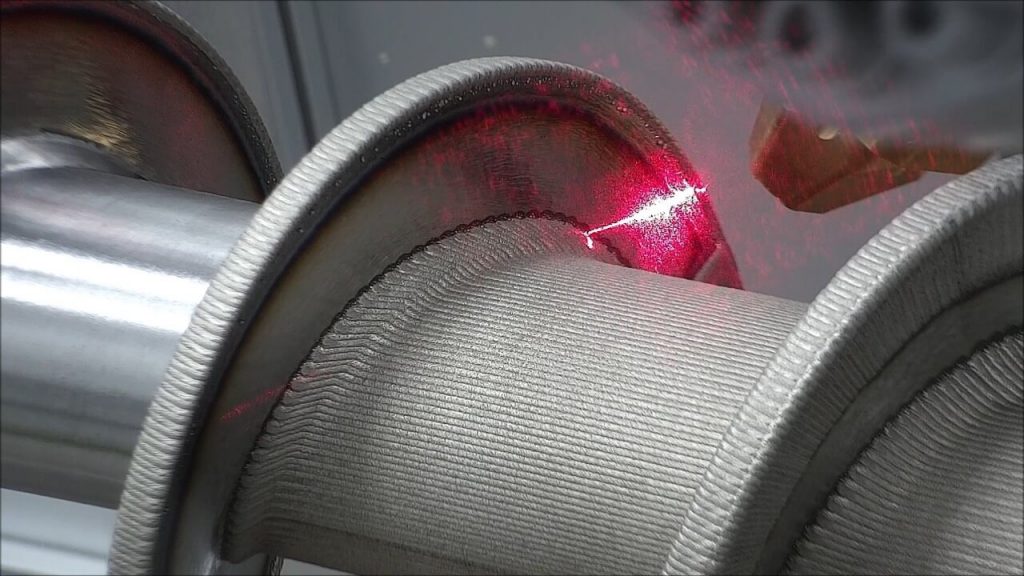

EHLA/High Speed Laser Cladding

Eine weitere wichtige Anwendung stellen dünne Verschleißschutzschichten auf rotationssymmetrischen Bauteilen dar. Dazu wird der EHLA-Prozess (extremes Hochgeschwindigkeits-Laserauftragschweißen oder High Speed Laser Cladding) verwendet, der am Fraunhofer-Institut für Lasertechnik entwickelt worden ist. Dieser Prozess ermöglicht es, nur einige 100 µm dicke und sehr homogene Schichten aufzubringen, und stellt eine ressourcenschonende Alternative zu konventionellen Beschichtungen wie zum Beispiel Hartverchromungen dar.

Speziell für den EHLA-Prozess hat LUNOVU eine Reihe von Lösungen entwickelt, die mittels Prozessmonitoring/Sensorik dazu beitragen, die Zuverlässigkeit und Wirtschaftlichkeit nochmals erheblich zu steigern.