Additive Manufacturing

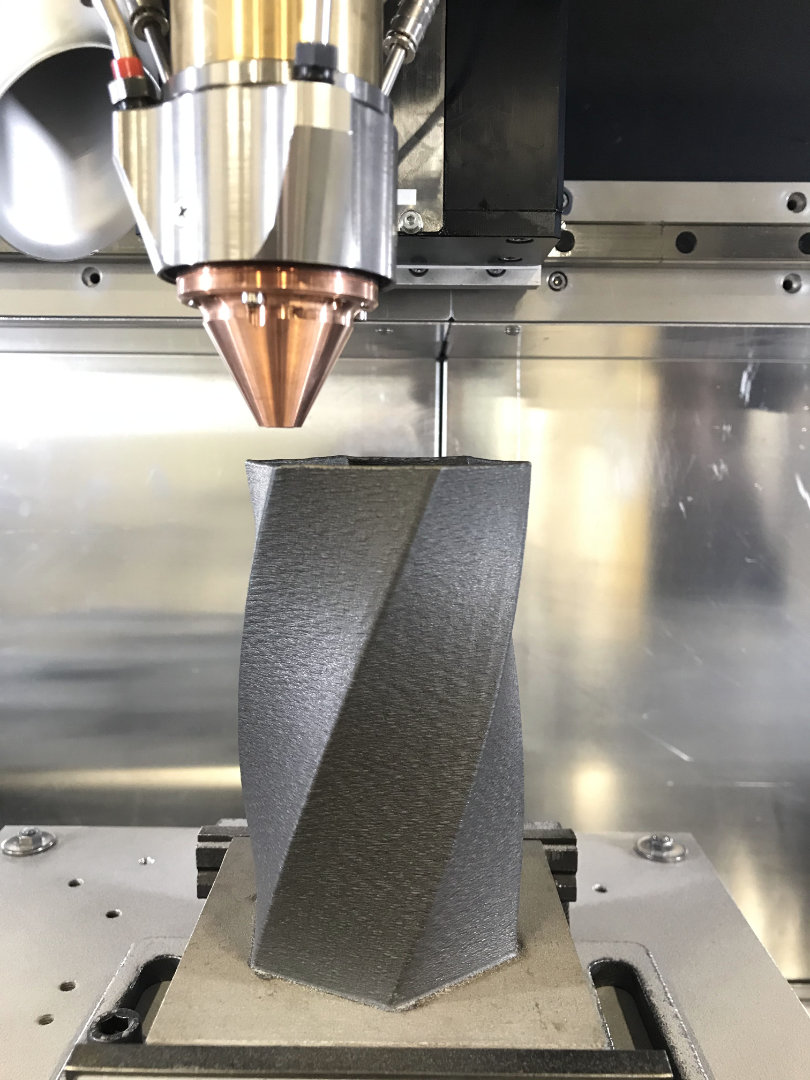

Dreidimensionale metallische Bauteile direkt aus der CAD-Vorgabe zu erstellen ist sicherlich eine der herausragendsten Anwendungen der LUNOVU LMD-Technologie. Hier kann sie all ihre Stärken ausspielen-hohe Bauraten, die Fähigkeit, unterschiedliche Materialien in einem Prozess zu verarbeiten, und nicht zuletzt auch die überragende Materialqualität eines echten schmelzmetallurgischen Prozesses. Zugleich bietet LMD eine beeindruckende Flexibilität. So ist es möglich, einlagige dünne Wandstrukturen zu fertigen, sogar mit Überhängen, die ohne Stützstrukturen realisiert werden. Andererseits lassen sich auch massive Volumen schnell aufbauen, mit Bauraten deutlich über 1 kg/h.

3D-Additive Manufacturing auf 3D-Bauteilen

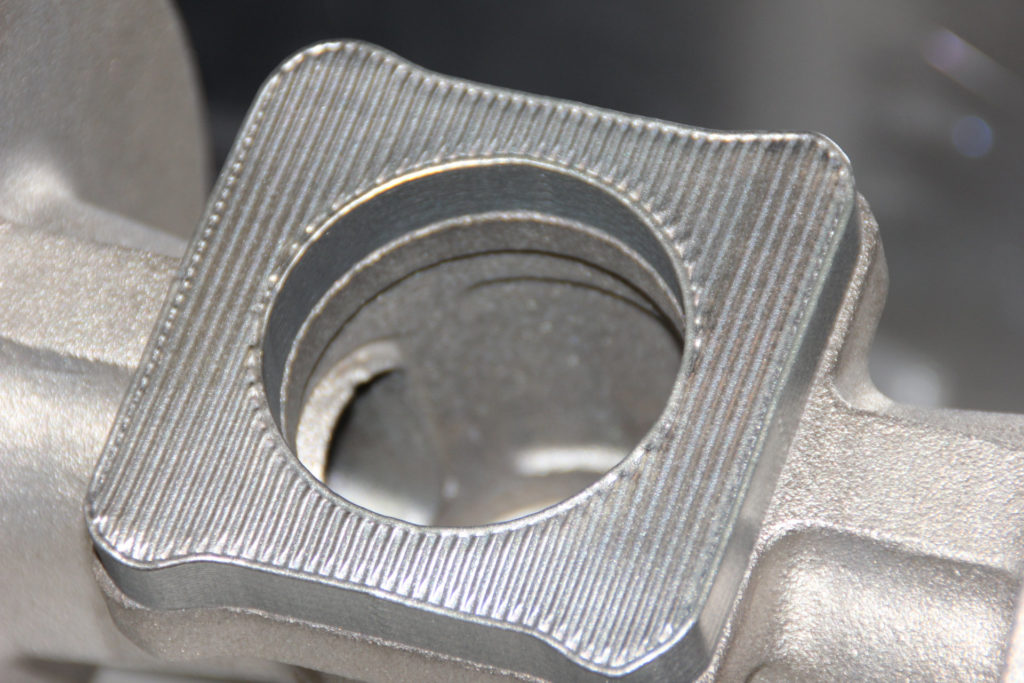

Einzigartig ist in LUNOVU-Maschinensystemen die Möglichkeit, auf bestehenden dreidimensionalen Bauteilen weitere 3D-Strukturen aufzubauen, selbst wenn das ursprüngliche Werkstück nicht durch CAD-Daten dokumentiert ist. Hier bietet die LUNOVU Scan/Bahnplanungstechnologie eine zuverlässige und effiziente Möglichkeit, unbekannte Bauteile direkt in der Maschine einzuscannen, und dann dreidimensionale Ergänzungen direkt aus CAD-Dateien darauf aufzubauen. Auf diese Weise können beispielsweise auf Guss- oder Schmiedeteilen kundenspezifische Ergänzungen aufgebracht werden – nahezu ohne Vorbereitung des bestehenden Bauteils, und extrem einfach und zeitsparend, weil keine CNC-Programmierung nötig ist.

Laser Cladding und Verschleißschutz

Die Vorteile von LMD-gefertigten Verschleißschutzschichten sind seit langem bekannt und werden in vielfältigen Anwendungen genutzt. Solche Laser-Cladding-Beschichtungen werden in LUNOVU LMD-Maschinen auf kleinen bis sehr großen Bauteilen durchgeführt, sowohl in robotergeführten wie auch in Portalanlagen. Entscheidend ist auch hier wieder die 3D-Fähigkeit. Konventionelle LMD / Laser Cladding-Systeme müssen mühsam und zeitraubend manuell programmiert werden, was bei komplexen 3D-Oberflächen oftmals die Wirtschaftlichkeit in Frage stellt. LUNOVU LMD-Systeme scannen dagegen zu beschichtende Bauteilflächen direkt in der Maschine, und erlauben es dem Bediener, mit nur wenigen Mausklicks die Beschichtungsbereiche zu definieren. Alles weitere erledigt das intelligente LMD-System: die Berechnung der 3D-Werkzeugbahnen, die genau der Kontur des Bauteils folgen, die Visualisierung auf dem PC und schließlich die Erzeugung des CNC- oder Roboterprogramms.

Eine weitere wichtige Anwendung stellen dünne Verschleißschutzschichten auf rotationssymmetrischen Bauteilen dar. Dazu wird der EHLA-Prozess (extremes Hochgeschwindigkeits-Laserauftragschweißen oder High Speed Laser Cladding) verwendet, der am Fraunhofer-Institut für Lasertechnik entwickelt worden ist. Dieser Prozess ermöglicht es, nur einige 100 µm dicke und sehr homogene Schichten aufzubringen, und stellt eine ressourcenschonende Alternative zu konventionellen Beschichtungen wie zum Beispiel Hartverchromungen dar.

Reparatur und Instandhaltung

Ebenfalls seit langem wird der LMD-Prozess für Reparaturen an abgenutzten oder beschädigten Werkstücken verwendet. Auf diese Weise werden Komponenten der Luftfahrtindustrie wie beispielsweise Turbinenschaufeln, Spritzgießwerkzeuge oder Presswerkzeuge bearbeitet. Auch hier bietet die LUNOVU-Technologie einen entscheidenden Vorteil: Die Bearbeitungsbereiche können direkt in der Maschine per Scan erfasst werden, so dass das LUNOVU Bahnplanungsmodul in Interaktion mit dem Bediener schnell und zuverlässig die Bearbeitungsprogramme für die Reparatur erstellen kann. Je nach Anwendungsfall kann dies – insbesondere bei hohen Stückzahlen, auch vollautomatisiert erfolgen.