- Technologie

- LMD

LMD / Laser Cladding

LMD / Laser Cladding: Additive Fertigung mit Pulver und Licht

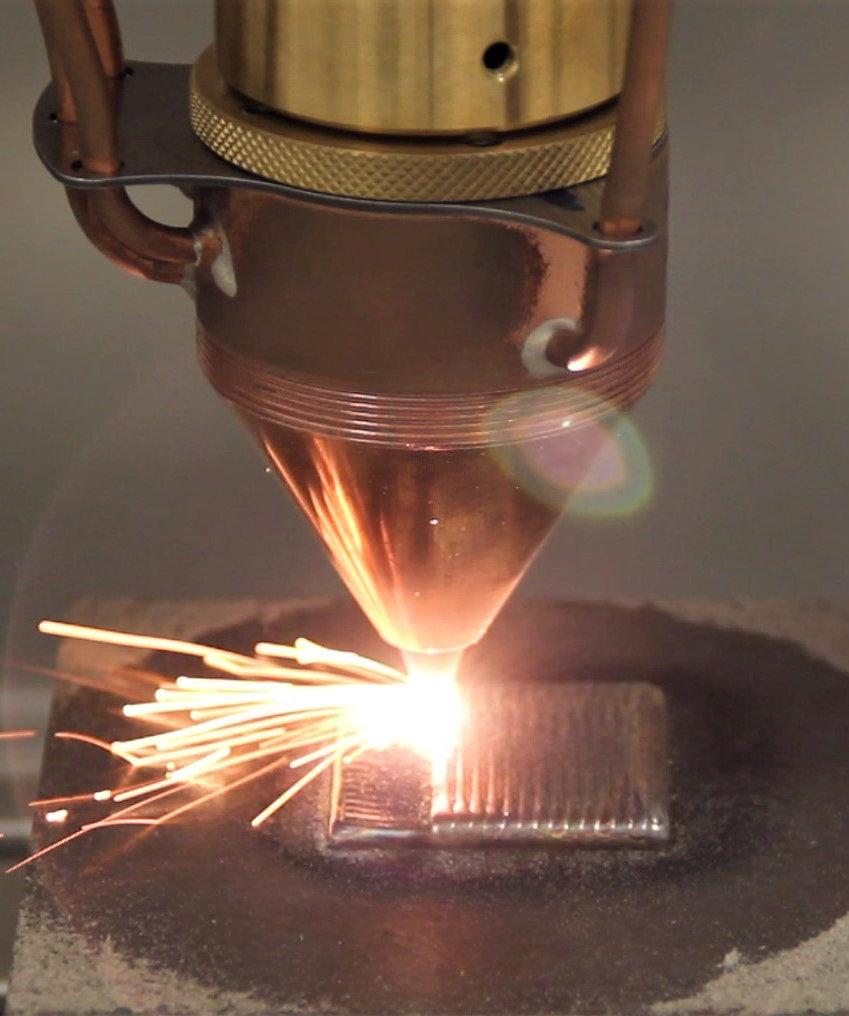

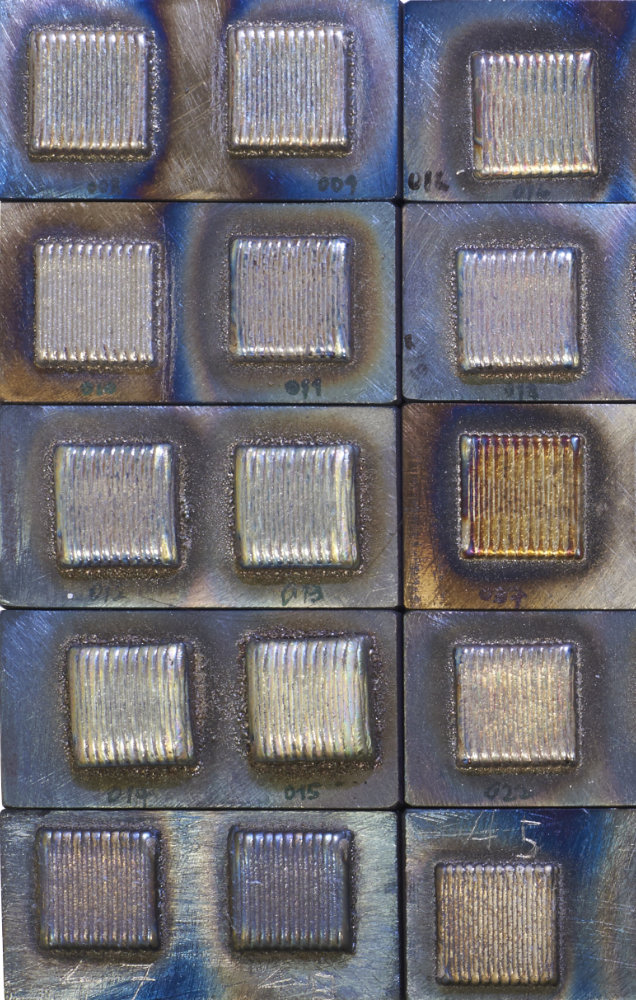

Laser Cladding, oftmals auch als LMD (Laser Metal Deposition), DED (Direct Energy Deposition), oder Laserauftragschweißen bezeichnet, ist eine bewährte Technologie zur Erzeugung hochwertiger Schichten und Strukturen aus metallischen Werkstoffen. Das Verfahren nutzt feine Metallpulver, die in einer genau dosierten Menge mit einem Trägergas transportiert werden können. In speziellen Düsen wird dieses Pulver/Gas-Gemisch auf die Oberfläche eines Werkstücks gerichtet. Ein energiereicher Laserstrahl wird ebenfalls auf den gleichen Ort fokussiert, so dass das Metallpulver aufschmilzt. Das dadurch entstehende Schmelzbad kann nun über die Werkstückoberfläche geführt werden und erstarrt nahezu augenblicklich. So können mittels Laser Cladding Bahn für Bahn Metall-Lagen oder komplette dreidimensionale Strukturen erzeugt werden. Da als Trägergas Argon verwendet wird und zusätzliches Schutzgas das Schmelzbad abschirmt, wird jegliche Beeinflussung durch Sauerstoff vermieden.

Vorteile des Laser Cladding (LMD)

Da mit dem Laser Cladding / LMD – Verfahren Strukturen gezielt aufgebaut werden können, spricht man auch von generativer oder additiver Fertigung (englisch Additive Manufacturing, kurz AM). Damit ist auch schon der grundlegende Unterschied zur herkömmlichen (subtraktiven) Fertigung klar: Letztere beginnt mit einem wertvollen Block aus Metall, von dem all das abgetragen wird, was nicht dem Bauteil entspricht, das hergestellt werden soll. Einfach ausgedrückt, produzieren diese konventionellen Verfahren extrem viel Abfall, nur um ein Werkstück herzustellen. Ganz anders das Laser Cladding: es bringt genau das Material, das benötigt wird, an genau den Ort, an den es gehört. Und dies mit einer beeindruckenden Effizienz, da nahezu das gesamte eingesetzte Pulver in verwertbares Metall überführt wird, und da die gewünschten Geometrien bis auf wenige zehntel Millimeter Übermaß hergestellt werden können.

LUNOVU-Maschinensysteme nutzen die LMD-Technologie in einer einzigartigen, intelligenten Maschinenumgebung und liefern damit die Werkzeuge, um die industrielle Fertigung zu revolutionieren. So können Beschichtungen auf komplexe 3D-Bauteile aufgebracht werden, verschlissene Werkstücke repariert oder komplexe dreidimensionale Bauteile aus dem „Nichts“ geschaffen werden – eine ressourcenschonende und nachhaltige Technologie, die oftmals bislang undenkbare Anwendungen möglich macht.

LMD / Laser Cladding bietet bestechende Eigenschaften

Neben LMD / Laser Cladding gibt es noch weitere Technologien und Verfahren der Additiven Fertigung. Viele davon haben schon Anwendungsbereiche gefunden. Das LMD-Verfahren zeichnet sich jedoch gegenüber anderen Technologien durch eine Vielzahl beeindruckender Vorteile aus:

- Geringer Wärmeeintrag ins Grundmaterial

- Geringer Aufmischgrad

- Hohe Materialausnutzung bis zu 90% des eingesetzten Pulvers

- Endkonturnahe Prozessführung

- Präzise Steuerbarkeit

- Möglichkeit, Materialmischungen / Gradienten herzustellen

LUNOVU setzt in seinen LMD-Maschinen eine eigens entwickelte Technologie ein, die es erlaubt, dreidimensionale Oberflächen optisch zu erfassen und automatisch die Wege zu berechnen, auf denen sich die Düse bewegen muss, um den gewünschten additiven Aufbau zu erreichen. Damit erweitern sich die Möglichkeiten der LUNOVU-LMD:

- Aufbringen von Beschichtungen auf unbekannten 3D-Oberflächen

- Reparatur und Modifikation von Bauteilen, die nicht durch CAD-Modelle dokumentiert sind

- Aufbau von 3D-Strukturen auf bestehenden 3D-Bauteilen

Neben LMD / Laser Cladding gibt es noch weitere Technologien und Verfahren der Additiven Fertigung. Viele davon haben schon Anwendungsbereiche gefunden. Das LMD-Verfahren zeichnet sich jedoch gegenüber anderen Technologien durch eine Vielzahl beeindruckender Vorteile aus:

- Geringer Wärmeeintrag ins Grundmaterial

- Geringer Aufmischungsgrad

- Hohe Materialausnutzung bis zu 90% des eingesetzten Pulvers

- Endkonturnahe Prozessführung

- Präzise Steuerbarkeit

- Möglichkeit, Materialmischungen / Gradienten herzustellen

LUNOVU setzt in seinen LMD-Maschinen eine eigens entwickelte Technologie ein, die es erlaubt, dreidimensionale Oberflächen optisch zu erfassen und automatisch die Wege zu berechnen, auf denen sich die Düse bewegen muss, um den gewünschten additiven Aufbau zu erreichen. Damit erweitern sich die Möglichkeiten der LUNOVU-LMD:

- Aufbringen von Beschichtungen auf unbekannten 3D-Oberflächen

- Reparatur und Modifikation von Bauteilen, die nicht durch CAD-Modelle dokumentiert sind

- Aufbau von 3D-Strukturen auf bestehenden 3D-Bauteilen

Stahl, Aluminium, Nickel, Cobalt oder Titan-Legierungen mittels Laser Cladding

Das LMD / Laser Cladding-Verfahren zeichnet sich auch dadurch aus, dass eine Vielzahl von Materialien verwendet werden kann. Zu den meistverwendeten Materialien gehören neben einer großen Bandbreite von Stählen, Nickel- und Cobalt-Basis-Legierungen, Aluminiumlegierungen, Titanlegierungen sowie spezielle Hartstoffmaterialien, die beispielsweise auf Carbidpartikeln basieren.

Des weiteren können Legierungen und Mischungen gezielt im Prozess hergestellt werden, indem verschiedene Pulverarten exakt dosiert und nahe der Bearbeitungsdüse gemischt werden. Auf diese Weise können sogar Bauteile mit veränderlichen Materialzusammensetzungen hergestellt werden, so dass Materialeigenschaften gezielt für bestimmte Bauteilbereiche eingestellt werden können.

Auch für neue Materialien und die Materialforschung ist die LMD-Technologie prädestiniert. Einerseits durch die Möglichkeit, auch viel-komponentige Materialien direkt in der LMD-Maschine zu erzeugen, und andererseits durch die gezielte Beeinflussung von Materialeigenschaften durch die Steuerung des Wärmeeintrags oder der Abkühlraten. Beispiele für solche Materialein sind in jüngster Zeit zum Bespiel die so genannten High Entropy Alloys, die aus fünf oder mehr Komponenten mit ähnlichen Atomanteil bestehen.

LUNOVU LMD / Laser Cladding - Produkte

Für jede Anwendung das richtige System:

Integrierte LMD / Laser Cladding – Maschinen für Produktion und Entwicklung. Wirtschaftlich, intelligent und zugleich flexibel.

eLMD

Kompaktsysteme

Kompakte LMD – Systeme für Forschung, Entwicklung und Kleinserien. Flexibel, offen und erweiterbar.

pLMD

Produktionssysteme

LMD – Systeme mit großen Arbeitsräumen für die industrielle Produktion. Extrem wirtschaftlich durch Maschinenintelligenz.

rLMD

robotergeführte Systeme

LMD – Systeme für Beschichtungs- und Reparaturaufgaben. Schnelle 3D-Bearbeitung durch Scan/Bahnplanungstechnologie.

iLMD - Systeme in Inertgasumgebung

LMD – Systeme mit Inertgas-Glovebox für das Additive Manufacturing von sauerstoffsensiblen Materialien.

Kundenspezifische

LMD - Systeme

LMD-Systeme für spezielle Prozesse und nahezu beliebige Anwendungen.